Neue Kultur im

Busgeschäft

Wie das MAN-Buswerk in Ankara mehr Verständnis für Qualität und Kosten erzeugt.

06/2025

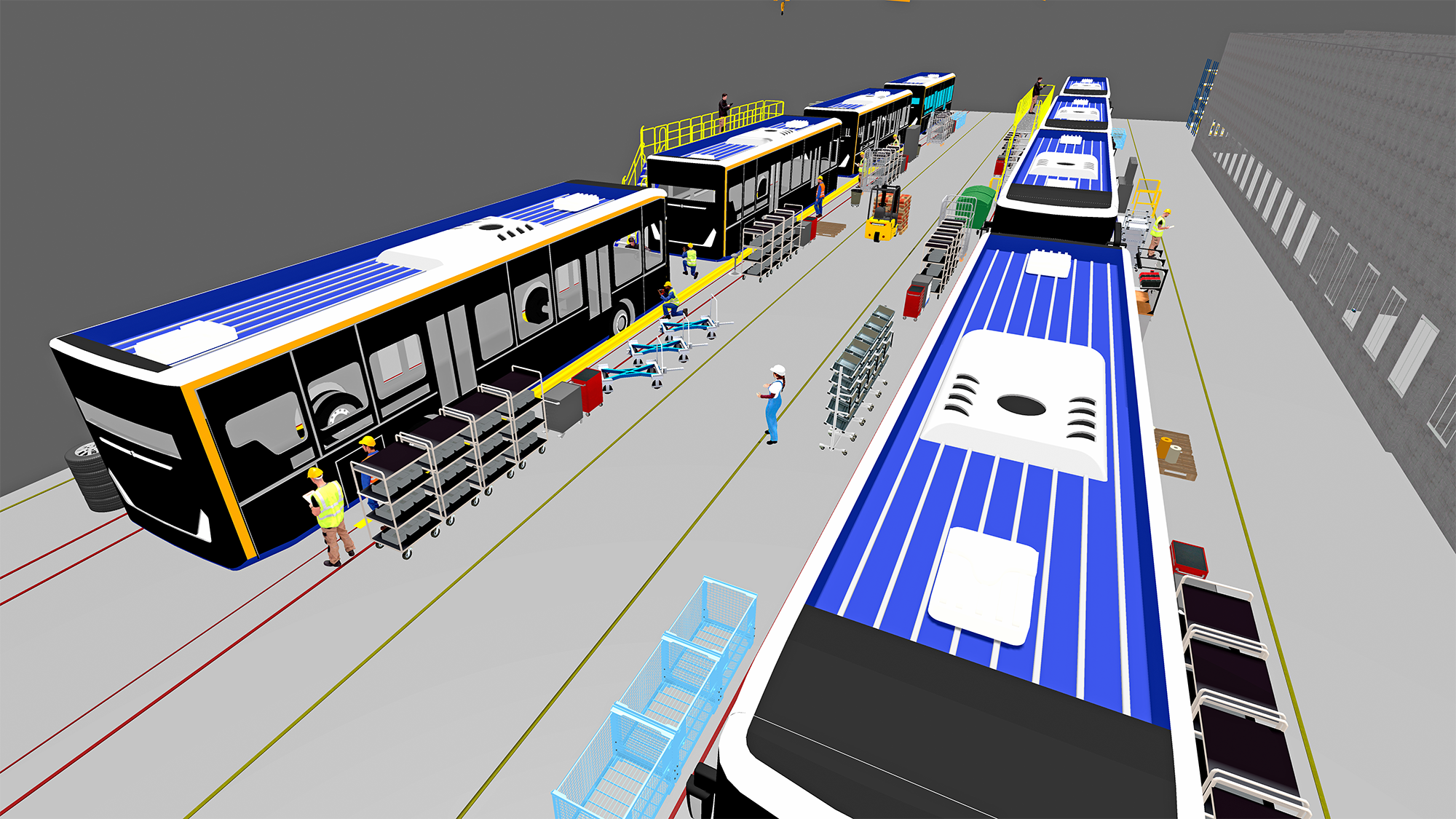

Es gibt wohl kaum einen besseren Ort als das MAN-Werk in Ankara, um sich ein Bild von der Zukunft des Busverkehrs zu machen. Denn in der türkischen Hauptstadt fertigt der Nutzfahrzeughersteller aus München nicht nur Stadt-, Überland- und Reisebusse der Marken MAN und NEOPLAN – im angeschlossenen Produktentwicklungszentrum entwickeln die Ingenieure des Unternehmens auch die Modelle von morgen und übermorgen. Die Produktion von vollelektrischen Bussen wird Mitte des Jahres anlaufen, gefolgt vom ersten elektrischen Reisebus eines großen europäischen Herstellers. Dabei ist der Übergang zu elektrischen Antrieben nur einer der großen Trends in der Branche. Hinzu kommt die wachsende Zahl digitaler Assistenzsysteme, die den Busverkehr in Zukunft noch sicherer und komfortabler machen sollen.

Die europaweit erfolgreichen Stadtbusse MAN Lion’s City E werden in Kürze in Ankara vom Band laufen, und 2026 soll ein batterieelektrischer Reisebus – der MAN Lion’s Coach E – das Angebot ergänzen. Deshalb hat MAN in den vergangenen Monaten die Produktion und die Mitarbeitenden in Ankara auf die Anforderungen der Elektromobilität vorbereitet und den Standort schrittweise auf E-Mobilität umgestellt. Die Produktion von Bussen und Reisebussen ist ein höchst komplexer Prozess, denn fast jedes Fahrzeug ist ein Unikat. „Wir stellen praktisch nur Einzelanfertigungen her, weil unsere Kunden sehr spezifische Wünsche hinsichtlich der Ausstattung haben“, sagt Mehmet Sermet, CEO von MAN Türkiye A.Ş. So integriert MAN in Ankara beispielsweise unterschiedliche Systeme für die Ticketabrechnung oder die bevorzugten WiFi-Module der Busbetreiber in die Fahrzeuge. Zu den hohen Erwartungen der Kunden kommen außerdem immer neue regulatorische Anforderungen hinzu, zuletzt die Cybersecurity-Richtlinie der EU. Sie erforderte Änderungen an der Hard- und Software der Busse, was die Komplexität der Produktion in Ankara weiter erhöht.

Im Busgeschäft zu Hause

Mehr Kabel, mehr Elektronik

Ein hoher Grad an Individualisierung und Regulierung plus die wachsende Zahl an elektronischen Zusatzsystemen: Diese Entwicklungen verändern auch die Anforderungen an die Beschäftigten in der Produktion erheblich. „In der Vergangenheit waren Kleben und Schweißen unsere Kernkompetenzen“, sagt Sermet. „Inzwischen liegen sie eher in den Bereichen Elektrotechnik und Elektronik. Wir befinden uns mitten in einer Transformationsphase.“ Ein einfaches Zahlenbeispiel zeigt das Ausmaß der Veränderung: Allein in den vergangenen fünf Jahren hat sich die Gesamtlänge aller Kabel in den Bussen ungefähr verdreifacht.

Trotz dieses rasanten Wandels ist MAN bestrebt, die Qualität seiner Produkte kontinuierlich zu verbessern und sich an den künftigen Standards der Busbranche zu orientieren. „Das hängt vor allem von der exzellenten Arbeit unserer Mitarbeitenden ab, denn unsere Fahrzeuge werden komplett von Hand gefertigt“, sagt Arkadiusz Kopiec, Leiter Qualität Bus bei MAN. „Die Taktzeiten am Band betragen rund eine Stunde und sind damit viel länger als in der Pkw-Produktion. In dieser Zeit müssen unsere Beschäftigten eine große Zahl von unterschiedlichen Tätigkeiten ausführen – an Bussen zwischen 10 und 18 Metern Länge mit jeweils individueller Ausstattung.“

Neuer Ansatz am Produktionsband

Das erfordert neben einer präzisen Arbeitsvorbereitung auch einen neuen Ansatz bei der Qualitätssicherung. Genau das stand im Mittelpunkt eines Projektes, das MAN in Ankara gemeinsam mit Porsche Consulting durchgeführt hat. Ziel war es, die Prozesse am Produktionsband weiter zu verbessern und auf diese Weise die Qualitätskosten zu reduzieren. „Die zentrale Idee hinter dem Projekt war eine Veränderung in der Qualitätskultur: Jede Mitarbeiterin und jeder Mitarbeiter soll in Zukunft selbst dafür verantwortlich sein, die zugeteilten Aufgaben qualitativ hochwertig zu erledigen und vor der Weitergabe an den nächsten Prozessschritt seine Arbeit auf Fehlerfreiheit zu kontrollieren“, erklärt Oliver Stahl, Partner bei Porsche Consulting.

Zu Beginn des Projektes analysierte das Beraterteam die aktuellen Daten zu den Fehlerbildern, ordnete ihnen Reparaturdauern zu und schloss so auf die entstehenden Qualitätskosten. Schnell kristallisierten sich fünf Bereiche mit dem größten Optimierungspotenzial heraus, darunter der Bandabschnitt, an dem die Verkabelung der Busse durchgeführt wird. „Auffälligkeiten in der Qualität wurden erst einige Stationen später registriert – wo sie oft nur mit großem Aufwand behoben werden können, weil die betroffenen Stellen des Busses dann meistens bereits zugebaut sind“, sagt Dr.-Ing. Michael Bartholdt, Senior Manager bei Porsche Consulting. Ein ähnliches Bild zeigte sich auch an den vier anderen Bandabschnitten, die die Berater in den Blick genommen hatten.

„Jeder geht Extrameilen”

Durch die Stärkung der sogenannten Werker-Selbstkontrolle am Band setzte MAN auf mehr Eigenverantwortung der Mitarbeitenden im Qualitätsprozess. Dafür wurden zunächst Multiplikatoren aus der Produktion in Trainings für Qualitätsthemen sensibilisiert, später folgten gemeinsame Begehungen mit den Beratern am Produktionsband, um vor Ort konkrete Probleme zu identifizieren und Lösungen abzuleiten. Im Falle der Kabelmontage führen die Mitarbeitenden jetzt direkt eine visuelle Kontrolle der Leitungsstränge durch und prüfen den korrekten Sitz von Steckern.

„Die Inspektion am Montageplatz wird jetzt durch eine von Porsche Consulting erstellte Grenzmusterübersicht mit zentralen Dos und Don’ts unterstützt. Durch die Kooperation von Segmentleitern und der Werksleitung konnten wir solche Optimierungsansätze schnell und pragmatisch direkt in der Produktion realisieren“, sagt Bartholdt. „Das sorgte für Aha- und Wow-Effekte bei den Teammitgliedern und den Mitarbeitenden auf dem Shopfloor. Außerdem ergab sich im Verlauf des Projektes eine äußerst positive Eigendynamik: Jeder ging Extrameilen, um noch mehr und immer noch weitere Kosteneinsparpotenziale zu identifizieren und sie ad hoc umzusetzen.“

Das MAN-Werk in Ankara

Die Verankerung der neuen Qualitätskultur

In der finalen Projektphase galt es, die Wirksamkeit der Werker-Selbstkontrolle nachzuweisen, den Erfolg zu quantifizieren und die neue Qualitätskultur im Alltag zu verankern. Die Quantifizierung erfolgte durch Ermittlung der eingesparten Reparaturzeiten und -materialien. Bereits nach kurzer Zeit verringerten sich die Fehler in der Regel um mehr als 95 Prozent. Die Kosten für Nacharbeiten an den Bussen sanken ebenfalls erheblich. „Auch die Prüfumfänge an den Kontrollstellen entlang der Fertigung, den sogenannten Quality Gates, verringerten sich deutlich“, berichtet Bartholdt. „Grund dafür war die systematische Eliminierung mehrfacher Prüfungen sowie die Revision der Eingangs- und Ausgangskriterien für jedes der Quality Gates.“ Für die permanente Verankerung der neuen Qualitätskultur passte MAN viele Standards und Prozesse an, die auch gleich mit dem Schwesterwerk in Starachowice abgestimmt wurden. So ergab sich ein doppelter Nutzen: Qualitätskosten in der Produktion werden nun auch dort weiter verringert.

Seit der Umstellung ist klar definiert, für welche Fehlerbilder die Werker-Selbstkontrollen ausreichen und keine nachgelagerte Prüfung durch die Qualitätskollegen mehr nötig sein sollte. Und damit niemand am Band seine neue Rolle wieder vergisst, verteilte MAN an alle Produktionsmitarbeitenden einen kleinen Klappspiegel, auf dessen Außenseite die Frage gedruckt ist: „Wer ist für die Qualität verantwortlich?“ Klappt man ihn auf, sieht man sich selbst – was die neue Rolle der Werker perfekt auf den Punkt bringt. „Jede Mitarbeiterin und jeder Mitarbeiter ist jetzt sozusagen sein eigener Qualitätsmanager“, so CEO Sermet.

Mehr Transparenz mit Virtual Reality

Durch die Verbesserung der Qualitätsprozesse wurden die Aufgaben in den Quality Gates neu strukturiert und ihre Zahl um rund 50 Prozent reduziert. Ziel dieser Verschlankung war es, Prüfpunkte effektiver zu gestalten und gleichzeitig das hohe Qualitätsniveau in der Fertigung abzusichern. Die optimale Anordnung der Quality Gates hat das Beraterteam von Porsche Consulting mit einer Software für Fertigungsplanung simuliert, schrittweise optimiert und per Virtual Reality auch visuell greifbar gemacht. Ein Aufwand, der sich gelohnt hat: Allein durch die Neugestaltung der Quality Gates können zwölf Mitarbeitende jetzt wertschöpfender tätig werden.

Neben der Werker-Selbstkontrolle und der Neugestaltung der Quality Gates führt auch eine bessere Transparenz bei den Fehlervermeidungsprozessen zu höherer Qualität. Vor Start des Projektes wurden Beanstandungen teilweise in Papierform, teilweise in vielen verschiedenen Chat-Gruppen erfasst. Ein Mangel an Verbindlichkeit und Struktur war die Folge. Darum schlugen die Fachleute von Porsche Consulting vor, alle Qualitätsprobleme konsequent in einem zentralen IT-System zu erfassen – egal, ob sie bei internen Audits, in Werkstätten oder Kunden auffallen. Zudem wurden in der Produktion vermehrt Tablets eingesetzt und die damit erfassten digitalen Daten noch stärker genutzt. Dies beschleunigte die Rückmeldungen in die Produktion erheblich.

JIRA erlaubt Vorhersagen

Inzwischen nutzt MAN in Ankara das Ticketsystem JIRA flächendeckend zur Fehlervermeidung – alle Auffälligkeiten laufen dort zusammen. Einerseits verschafft es der Werksleitung einen aktuellen Überblick darüber, in welchem Stadium sich jeder einzelne Bus gerade befindet und wie voll die Pufferstationen für Nacharbeiten gegebenenfalls sind. Andererseits beschleunigt JIRA die Lösung von Qualitätsfragen im Schulterschluss mit der Produktion und dem Engineering. „Das neue Ticketsystem liefert uns aktuelle Schlüsselkennzahlen und erlaubt auch Vorhersagen“, berichtet Bus-Qualitätschef Kopiec. „Schon nach acht Wochen konnten wir die ersten positiven Effekte feststellen: Die Zahl der offenen Tickets sank um fast ein Viertel, und die Problemlösung erfolgte spürbar schneller. Das liegt auch daran, dass sich der Informationsfluss zwischen Produktion und Qualitätsabteilung deutlich verbessert hat.“

Verändert hat sich aber auch die Einstellung der Produktionsmitarbeitenden zu ihrer Arbeit. „Natürlich gibt es bei jeder Veränderung Schwierigkeiten“, so Sermet. „Aber im Lauf des Projektes habe ich bei den Kolleginnen und Kollegen immer mehr lächelnde Gesichter gesehen. Sie waren stolz, über ihre Fortschritte zu berichten.“ Zufrieden ist auch der CEO von MAN Türkiye A.Ş selbst, denn die Qualitätskosten im Werk Ankara sind stärker als geplant gesunken, und dank des neu verankerten Qualitätsbewusstseins ist der MAN-Standort auch auf die Herausforderungen der Zukunft gut vorbereitet. „Qualitätsverbesserung ist ein kontinuierlicher Prozess, und nach diesem erfolgreichen ersten Schritt werden sicher noch andere kommen“, fasst Sermet zusammen. „Aber wir sind auf einem guten Weg.“

Qualität braucht Kultur